生産企画部と製造部の担当者様に、

MonotaRO利用の効果についてお話を伺いました。

株式会社アドバンテスト生産企画部:業務グループ担当者様、製造部:基板実装グループ担当者様

1.アドバンテストのビジョン、グループのミッション

【先端技術を先端で支える】

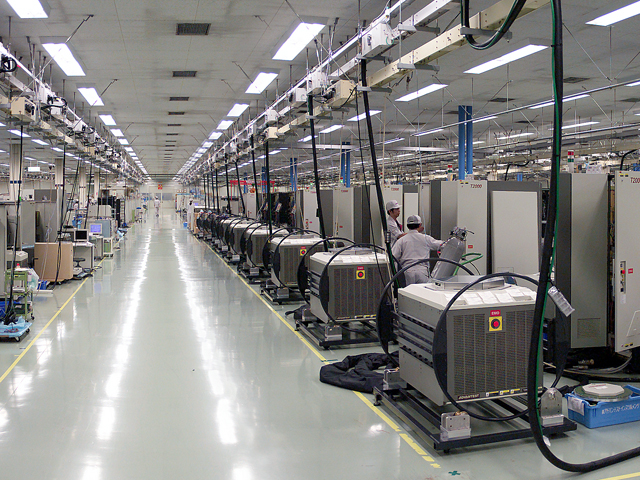

我々は技術とビジネスの変化が極めて早い半導体製造装置業界において、長年リーディングカンパニーとしての役割を果たそうと努めてきました。半導体は今や日常生活や社会課題の解決に不可欠なものであり、半導体需要はこれからも伸び続けることが想定される半面、感染症や自然災害、米中貿易摩擦など外的リスクが台頭する中でも、柔軟に対応しサプライチェーンを維持していく必要があります。アドバンテストとしては、企業理念である「先端技術を先端で支える」この考えを体現すべく、当社の強みを活かした既存事業の拡大と新規事業育成を軸に長期的な成長を目指して日々取り組んでいます。

【生産企画部・製造部 各グループのミッション】

(生産企画部:業務G担当者様)当グループでは、基幹の資材発注システムに関する業務を担っており、具体的にはお取引先との見積や金額確認等の事務手続き、トラブル発生時の対応など、多岐に渡ります。基幹の資材発注システムは、工場と開発センターを中心に日本全国の社員が利用するため、ものづくりのバリューチェーンを影で支える重要な役割を担っていると考えています。資材購買が円滑に進むことで、製品の供給バランスに支障をきたすことがないよう日々業務に取り組んでいます。

(製造部:基板実装G担当者様)当グループでは、他社製品や自社製品とコンタクトする部分である、デバイス・インターフェースの製造に携わっています。業務においては常にコスト意識を持って取り組んでおり、作業工程設計では、治工具の準備や自動化等を進めることで、リードタイムの縮小から人件費の抑制をし、コスト削減に繋がるよう心がけております。

2.間接材購買における課題

【直接材と同じ購買フロー】

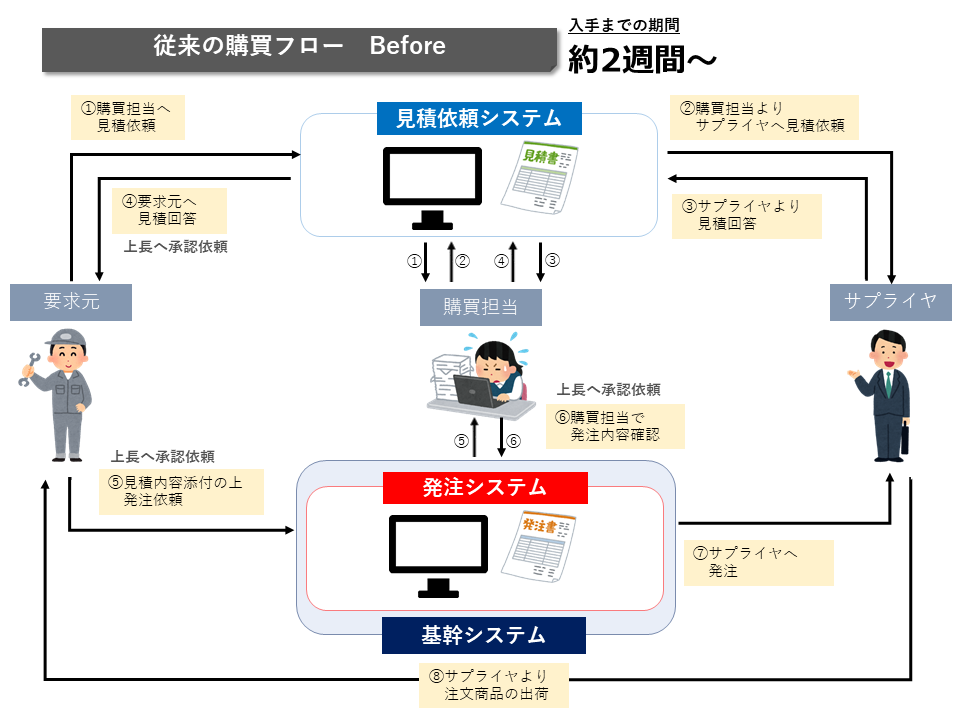

(生産企画部:業務G担当者様)我々は直接材・間接材の購買を行っており、製造業における直接材は生産に直結する原材料・資材・部品などがメインです。製品の原価つまり、売上や利益に直結するものであるため、直接材は複数のサプライヤーから相見積を行い、時間をかけて交渉することでコスト削減効果を発揮するものになります。そのため、直接材は工数をかけるに値する領域と捉えています。一方で間接材はどうでしょうか。間接材の中で副資材(MRO)購買を振り返ると、直接材と同じ購買フローを踏んでいたことに課題を感じていました。図1にあるように従来の購買フローでは、

(図1)従来の購買フロー

①見積依頼システムにて、要求元(現場)→購買担当へ見積依頼

②購買担当→サプライヤへ見積依頼

③サプライヤ→購買担当へ見積回答、購買担当でサプライヤ選定

④購買担当→要求元(現場)へ見積回答

⑤要求元(現場)が発注システムに見積書添付の上購入申請

⑥購買担当が要求元(現場)の購入申請内容を確認

⑦発注システム~基幹システムを経由して、サプライヤへ発注

⑧サプライヤより出荷され、要求元へ納品

見積依頼・発注・基幹とそれぞれのシステムを利用し、要求元(現場)と購買担当が幾度もやりとりをしたり、それぞれの上長に承認をする作業を行ったりしておりました。この煩雑な購買フローにより、間接材であっても見積の依頼から商品の納品まで約2週間近くかかる場合もあり、このリードタイムの長さを何とか出来ないかと感じておりました。

(製造部:基板実装G担当者様)ものづくりの現場としても、購買のリードタイムが短くなることは強く望んでいました。本来、製品の生産作業工程を最初に決定しますが、途中で予期せぬトラブルなどが発生し、急遽資材が必要になることがあります。その際に資材が揃うまでは計画していた作業工程に移ることができず、苦労した経験がありました。製品の生産リードタイム縮小はコスト削減につながり、弊社に利益をもたらしますので、間接材購買のリードタイム縮小も重要な要素の1つだと捉えています。

(生産企画部:業務G担当者様)この購買フローに問題があるというよりも、間接材購買に対しても同様のフローで業務を行うことが適切ではないと考えるに至りました。というのも、調達部門購買担当は分野別で直接材と間接材を兼務しており、直接材・間接材の金額割合を比較すると、約90%が直接材と圧倒的ではありますが、件数にすると間接材の割合は非常に高くなります。1品あたりの単価が低い、都度必要になる、このような特徴を持つ間接材の購買に対し、直接材と同じ購買フローで行ってしまうと、金額に見合わない程の業務負荷が掛かり、別のコストが発生することになります。このような考えから、間接材購買のフローを何とか改善できないかと模索していました。

3.間接材購買改革の幕開け

【プロジェクトの発端 ~開発拠点での試験導入】

(生産企画部:業務G担当者様)2018年当時、アドバンテストでは全社活動として「2020年を見越して社内改革していこう!」という機運が高まった時期であり、開発拠点に在籍の活動推進者が現場の意見を収集していました。そんな中、各現場から「間接材購買に苦労している、何とかならないのだろうか。」との声が多数挙がっていたため、先述の担当者が詳しく調査をしてみると、「なぜ購買フローがそれ程に煩雑で、リードタイムが長期化するのか?」と従来の購買フローで間接材を購入していることの課題感が明らかになりました。

一般的な商品購入はECサイトが主流になっており、同じように間接材もルールに従いつつ手軽に購入できるのではとの視点から、それを実現できるECサプライヤを探しておりました。その時にモノタロウさんの購買システム「ONE SOURCE Lite(以下OSL)」の存在を知り、まずは開発拠点で1年間試験導入を行うことになったのです。思い返してみれば、喫茶室で担当者が現場の声を拾ったことでプロジェクトが始まった記憶があり、そのできごとがあったことで現在間接材購買のフローの再構築にまで至れたと思うと、非常に感慨深いものを感じます。

【試験導入から見えた、モノタロウの特長】

(生産企画部:業務G担当者様)OSLの試験導入から約半年が経過した頃、当社の購買フローにうまく合致するところとそうでないところが浮き彫りになってきました。ある程度想定はしていたのですが、うまく合致しなかった部分に関しては、モノタロウの営業担当の方にその都度相談に乗っていただき、トライ&エラーを繰り返しながら、思い描いていた間接材購買のフローを築くことができたと感じています。

(製造部:基盤実装G担当者様)OSLは、現場視点から見て、各業務工程における工数を大幅に削減できる優れた購買システムだと感じています。私が特長と感じる点は、以下3つです。

1. 見積不要であること

OSLのサイト上では該当商品のメーカー名・大きさ・形状・商品価格・納期目安など、発注するかどうか決定するのに必要な情報が豊富に掲載されているため、見積を取る必要がなくなりました。あらかじめ発注者が情報を取得できるのは、非常に大きなメリットです。

2.承認作業が簡略化できること

かつてのシステムで申請として上がってくる注文内容は、承認者目線からでは何の目的で購入したのか、正直分からないケースがあり、承認をするために品番を元に検索して調べるなど非常に手間がかかっていました。OSLでは品番や商品名以外にも、さまざまな角度からの写真や大きさ・材質・用途など、詳細な情報が豊富に掲載されているため、承認者が無駄な調査をすることなく承認作業が行えるようになりました。

3.品揃えが豊富であること

間接材MRO領域においては、必要なものをほぼ取り揃えられることができると思います。私は業務で部材保護テープを頻繁に必要とするのですが、モノタロウさんでは10.30.50mm…とサイズ違いを多く取り揃えているので、必要な幅にカットする作業がなくなりました。また、目当ての品がない場合でも、類似品が多数ラインナップとしてあるので、非常に助かっています。変わった部品を扱う購買担当の方からも、「まずモノタロウを見てください。」と指示を受けるほどです。

4.モノタロウ導入後の効果

【見積業務の削減から業務工数削減】

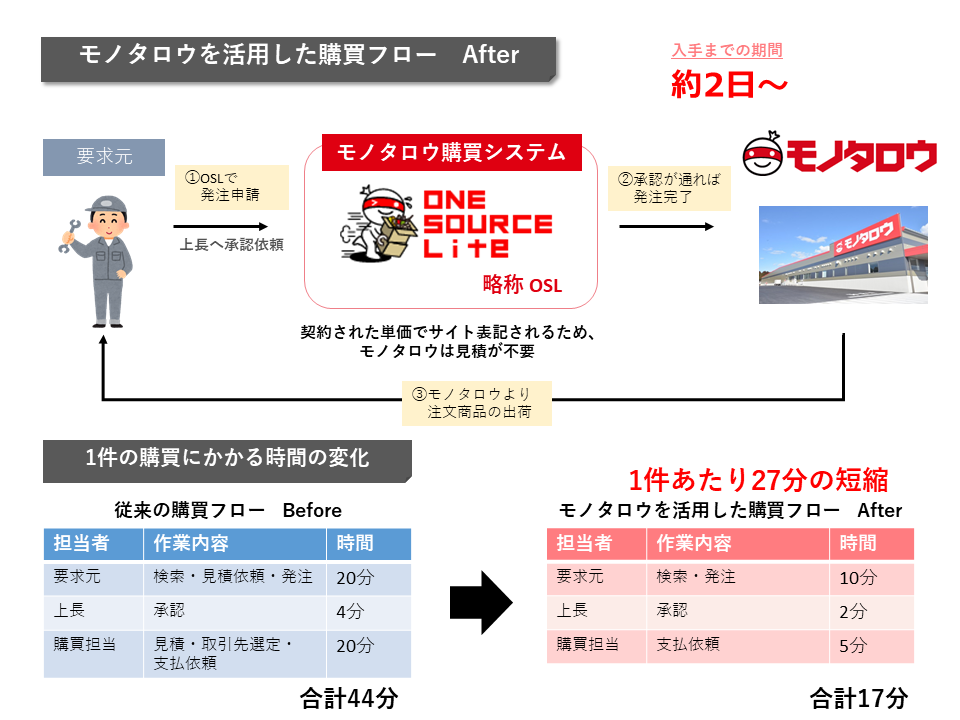

(生産企画部:業務G担当者様)モノタロウのOSLを導入することで、図2にあるように間接材購買のフローを劇的に変化させることに成功しました。

(図2)モノタロウを活用した購買フロー改善

かつては見積~発注~承認~納品まで8つほど段階を踏んでやっと1注文完結していましたが、OSLでは発注~承認~納品まで3つのステップで完結します。この購買フローの改善のポイントとしては、ひとつは複数のシステムがOSL単体で代替できたこと、もうひとつはモノタロウでの購買には見積が必要ないことです。

要求元から調達部門購買担当への見積依頼にかかる時間、購買担当がサプライヤへの相見積にかかる時間、見積結果を要求元へ返却する時間、注文商品を決定する前段階で膨大な時間と手間がかかっておりました。見積という業務そのものをOSLからのカタログ購買に置き換えてゼロにすることで、1件の購買にかかる時間の大幅削減を実現できました。具体的には、従来の購買フローでは合計44分かかっていたところ、OSLでの購買フローでは合計17分と1件あたり27分の時間短縮に成功し、約2週間のリードタイムを2~3日にまで減らすことができました。

購買に携わる人々の業務工数を削減したことが購買のリードタイム短縮へと繋がったのです。導入3ヶ月後の時点で、利用ユーザーへアンケートを取ったところ(図3)、発注作業効率については94%のユーザーが向上したと回答し、リードタイムについては100%のユーザーが短縮されたと回答しました。この結果は非常に満足のいくものだったので、開発拠点での試験導入を経て、全社展開を進めていきました。(図3)

(図3)試験導入開始3ヶ月後のアンケート結果

(製造部:基盤実装G担当者様)購買フローが変化したことで、生産業務に役立った経験があります。アドバンテストではねじ1本締めるのに規定があり、指定のトルクドライバーを使用しています。そのトルクドライバーが壊れた場合、従来であれば見積を取得するなど購買に大幅な時間が発生し、通常作業に支障をきたすことがありました。OSLでは見積不要でサイト検索から発見した商品を即時注文することができたため、すぐに作業を再開することでスケジュール通りに業務を進めることができました。見積がなくなったことは現場としても非常に有難かったです。

【請求業務の簡略化】

(生産企画部:業務G担当者様)購買フロー改善を目的にOSLを導入しましたが、運用する中で成果が出たのが請求業務です。OSLの購買フローにおいては、各部門の予算の中で購入・精算など、部門別で管理ができることが全社展開の重要な鍵を握っていました。当初は経理から「各部門で管理させるのは非現実。あちこちでトラブルが発生したらどうするのか?」と反発がありましたが、モノタロウ営業担当者に相談したところ、注文時に弊社指定の会計用コードを選択できるように設定することで、管理のデジタル化が進み、経理の請求・支払い処理が簡素化されました。この部分はモノタロウ営業担当者の方が提案下さり、システムをカスタマイズしていただいたおかげで実現することができました。

5.数あるサプライヤの中でのモノタロウ

【それぞれの良さを理解し、使い分けること】

(製造部:基盤実装G担当者様)我々は数多くのサプライヤとお取引をしていますが、商社・ECサイト、目的に沿ってそれぞれ使い分けをすることが重要だと感じています。コロナ状況下において、納期遅延や欠品などサービスレベルの維持が困難なサプライヤもありましたが、モノタロウさんに関しては購買能力が低下することはなく、弊社の生産性を維持することに協力いただき感謝しています。そのほか専門領域に特化した商社・ECサイトも我々の生産性維持に貢献していますので、サプライヤそれぞれの良さを理解しながら、選択肢を広げ使い分けをすることが重要なのではないかと思います。

6.アドバンテストとしての今後の取り組み

【現場の声に耳を傾け、購買業務の効率化を】

(生産企画部:業務G担当者様)購買フローの改善という第一段階の目的は達成できたと思うので、今後はよりモノタロウOSLでの購入を推進することで、購買にかかる業務負荷を軽減し効率化を図っていきたいと思います。当初はこれほどOSLの利用ユーザーが増えるとは思っていなかったですし、今現在も「自部門でもモノタロウを利用したい。」との声があがる新規部門も多数あります。OSLの利用を推進するために、モノタロウ営業担当者からの分析レポートや推奨資料などを多いに活用しておりますので、今後も現場の声に耳を傾けながら、現場・業務G・モノタロウさんそれぞれがWinWinになるよう、試行錯誤を繰り返しながら適切な購買フローを築いていきたいと考えています。

現場からは他分野の商材もモノタロウさんと同じように購入できないか、といった問い合わせも多く、他の商材領域でもモノタロウ導入プロジェクトと同様に、システム導入からフローの改善が成功すれば購買全体の効率化をさらに推進できると考えております。モノタロウさんと培った間接材購買の取り組みをモデルとしながら、これからも購買業務の効率化を推し進めていきたいと思います。

同じ業界のこちらの事例もご覧ください

ご不明な点はお気軽にお問い合わせください